Zur Nachbearbeitung von industriell gefertigten Bauteilen aus Metall existieren verschiedene Verfahren und Prozesse. In Bezug auf Größe, Geometrie, Material und Bearbeitungsaufgabe gibt es Vor- und Nachteile. Unter Berücksichtigung der Aspekte Gesundheit, Umwelt und Wirtschaftlichkeit, vergleichen wir vier am Markt etablierte Verfahren am Beispiel der Bearbeitung eines Zahnrads.

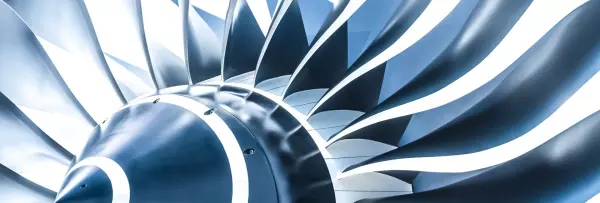

Ein Zahnrad - viele Herausforderungen für die BearbeitungFür den Einsatz in der Luftfahrt werden viele hochbelastete Zahnräder aus Stahl äußert präzise geschliffen und hoch gehärtet (> 60 HRC). Die Oberfläche ist zäh und fest. Damit sie später ihre Funktion sicher und zuverlässig erfüllen können, ist eine makellose und äußerst isotrope, also eine in verschiedene Richtungen sehr gleichförmige, Oberflächenstruktur unverzichtbar. Neben einer Glättung auf unter Ra 0,1µm, dürfen die Oberflächen der Evolvente keinerlei Welligkeit oder Schleifrillen aufweisen. Des Weiteren müssen die Kanten an den Seiten und am Zahnkopf eine homogene Verrundung aufweisen.

Nicht alle Bearbeitungswege führen ans ZielDie Anforderung ist klar – es stellt sich jetzt die Frage nach dem Verfahren, mit dem das Ziel bestmöglich erreicht werden kann.

Eine Möglichkeit ist das manuelle oder mechanische, robotergeführte Glätten und Verrunden . Hierbei ist die Bearbeitungsqualität innerhalb des Werkzeug-Lebenszyklus nicht konstant, denn durch die voranschreitende Abnutzung der Schleifscheibe oder Bürste wird das erzielte Oberflächenfinish im Laufe der Zeit immer unpräziser.

Beim Bearbeiten von innenliegenden Geometrien liefern beide Vorgehensweisen sehr ungleichmäßige Ergebnisse, da sich die Werkzeuge nur bedingt an das Bauteil anpassen können und die Positionierung in engen Geometrien schwierig bis unmöglich ist. Bauteile mit sehr engen Toleranzen lassen diese Verfahren endgültig an ihre Grenzen stoßen und scheiden daher aus.

Nach dem heutigen Stand der Technik erfolgt die Bearbeitung oft im Trogvibrator . Der Einsatz bestimmter säurehaltigen Prozessflüssigkeiten verkürzt dabei die Prozesszeit. Diese Prozessflüssigkeiten können unter anderem Mischungen aus Phosphatsalz, Phosphorsäure, Oxalsäure, Natriumoxalat, Sulfat, Natriumhydrogencarbonat, Chromat, Natriumchromat, Chromsäure und Schwefelsäure enthalten.

Die meisten dieser Stoffe sind Gefahrgüter und es bedarf besonderen Schutz bei der Handhabung. Die Stoffe Natriumchromat und Chromsäure werden nach der REACH-Verordnung (Registration, Evaluation, Authorisation of Chemicals) als besonders besorgniserregend eingestuft: krebserregend, erbgutverändernd, fortpflanzungsgefährdend (Natriumchromat).

Sowohl Schwefelsäure, Oxalsäure und Phosphorsäure, als auch die bereits erwähnten Stoffe Natriumchromat und Chromsäure gelten als ätzend und zum Teil auch als giftig. Daher werden die meisten dieser Stoffe nach GHS-Gefahrstoffkennzeichnung wie folgt eingestuft:

- Akute Toxizität

- Gewässergefährdend

- Diverse Gesundheitsgefahren

- Auf Metalle korrosiv wirkend, hautätzend, schwere Augenschädigung

Das Verfah