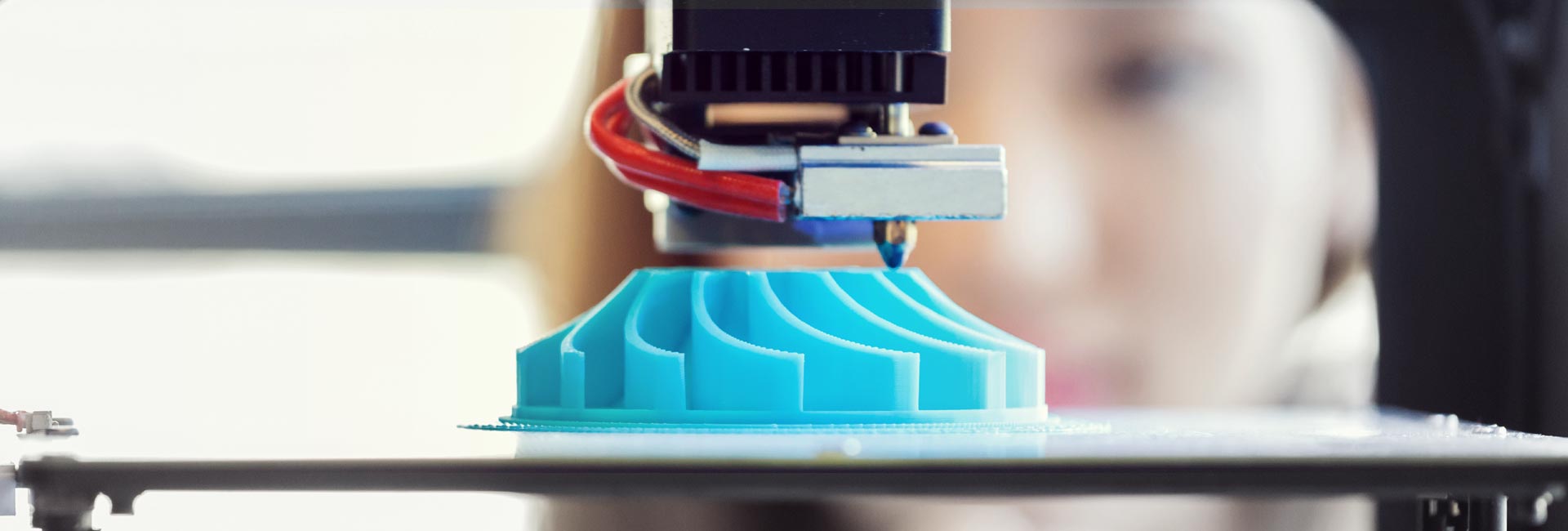

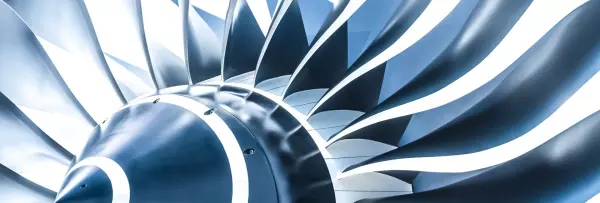

Das 3D-Drucken gehört nach DIN8580 zu den urformenden Fertigungsverfahren, bei welchen aus einem formlosen Stoff ein fester Körper generiert wird, welcher eine geometrisch definierte Form besitzt. Als Werkstoff finden unterschiedliche Materialien wie Metall, Kunststoff oder Keramik Verwendung. Die additiven Fertigungsverfahren haben seit deren Erfindung vor über 30 Jahren nun einen Reifegrad, wodurch sich die Verfahren sukzessive in der industriellen Fertigung etablieren. Ob für den Prototypen und die Serienfertigung, der Einsatz additiver Herstellungsverfahren von Sicht- und Funktionsbauteilen oder individualisierten Designprodukten ist Branchenübergreifend. Einige Werkstückbeispiele sind: Schmuckteile, Dentalprothesen, Ohrpassstücke, Turbinenschaufeln.

Mit den zunehmenden Möglichkeiten dieses generativen Verfahrens, steigen auch die Anforderungen an die Werkstücke: Serienqualität muss erzielt werden - die Oberflächengüte sowie Wiederholgenauigkeit und Prozesssicherheit bei der Nachbearbeitung rücken in den Fokus.

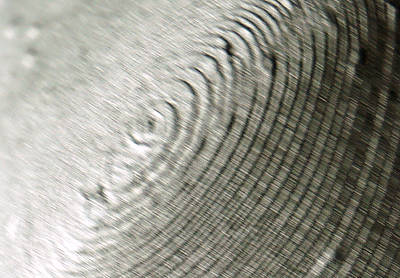

Additiv gefertigte Teile stellen besondere Herausforderung für Post Processing dar Oberfläche mit charakteristischer Riefenstruktur eines im SLS-Verfahren hergestellten Werkstücks (Werkstück von SolidPro vor der Nachbearbeitung)Bei allen 3D-Druckverfahren werden die Schichten des Bauteils selektiv aufgetragen. Das Bauteil besteht demnach aus einer Folge von Schichten. Das Verfahrensprinzip bringt Flexibilität und Individualität in der Formgebung von Bauteilen und ermöglicht. Aufgrund des schichtweisen Aufbaus besitzen additiv hergestellte Teile eine markante Oberflächenstruktur - gekennzeichnet durch Riefen, Poren, Risse und Lunker

Drei klassische Lösungsansätze zur Verbesserung der Oberflächenqualität und zur Reduzierung des TreppenstufeneffektsAls klassische Lösungsansätze gelten die händische Nachbearbeitung, das Bedampfen mit Lösungsmittel oder Gleitschleifen, etwa im Vibrator.

Nachteil des erstgenannten manuellen Glättens und Polierens ist, dass durch den Faktor Mensch die Wiederholgenauigkeit und Prozesszeiten keine wirtschaftliche Fertigung ermöglichen.

Beim chemischen Glättungsverfahren